挑战:

扩展现有测试台的监控参数集(例如燃料流量、压力、温度、启动器/发生器电压和电流以及接触状态),同时在从旧系统转换到新系统的阶段,保持对涡轮机进行定期测试的能力。

解决方案:

借助NILabVIEW系统开发软件、NICompactDAQ数据采集系统、USB至RS485转换器以及一组高精度传感器和传感器,我们为测试台的原始数据采集系统提供了所需的参数,向客户提供引擎无需中断。

简介:

自1953年以来,Aerostar SA一直是全球多个空中和地面部队以及民用航空市场(工业和运营商)产品、服务和支持的主要供应商。其主要业务领域是战斗机涡轮喷气发动机的大修,且已修理超过6,000台。

我们原先的涡轮喷气发动机测试台已有40年的历史,但建筑物和重型设备仍处于良好状态。数据监控/记录设备已经过时,许多参数都是手动记录的。例如,将高动态参数记录在数据记录仪(FDR)类型的胶片上,燃料流量测量基于重量测量方法(例如测量发动机消耗一定量燃料的时间),并在发动机运行期间多次进行。

当气体消耗不是主要问题时,我们大量使用了这种复杂的装置。每台发动机的总油耗以几十吨为单位。如今,鉴于燃料价格的上升,燃料消耗减少的百分比都意味着成本的大幅降低。减少燃料消耗也意味着减少二氧化碳排放,因此对国家有利。

到20世纪90年代末,由于FDR类型芯片记录仪的故障和过时,我们不得不将其更换为具有以下功能的新采集系统:

·用于压力、温度、振动、转速和推力的新型传感器

·商用现成(COTS)数据采集系统,包含8个模块,可从新型换能器采集高动态信号

·基于Pentium PC的控制计算机,其具有Visual Basic数据采集和数据库软件,以及用于图形的MATLAB® 4.2应用程序

在过去几年中,航空市场在全球经济大环境下面临新的挑战。测试涡轮喷气发动机要满足的新要求包括:降低发动机试运行的总油耗、减少二氧化碳排放、减少噪音污染、提高过程监控的准确性、自动计算报告参数、远程访问测试过程以及视频监控所有状态下的发动机。

基于现有设施和新要求,我们面临着若干项挑战。我们必须在之前的实现中保持高精度,这样新的安装就不会干扰现有系统的运行。我们还必须在过渡阶段继续工作,以免中断当前客户对涡轮喷气发动机的定期测试。最后,我们必须将现有数据整合到新数据库中,以便利用宝贵的现有数据和专业知识。

考虑到上述要求和挑战,我们开发了一个新的数据采集系统。我们将新组件添加到现有组件中,以补充功能并满足我们的要求。

硬件实现:

新增设备的核心是NI CompactDAQ系统,其中包含一个NI cDAQ-9172 8个模块机箱,以及以下用于从传感器采集信号的适当模块:

·3个NI 9203 8通道、±20 mA、16位模拟输入模块

·一个NI 9221 8通道12位模拟输入模块

·一个NI 9422 8通道,24 V漏极/源极,通道对通道隔离数字输入模块

·三个备用模块

关键组件是Coriolis质量流量计。借助该高精度换能器,瞬时流量测量成为可能,因而无需使用非常困难的重力测量方法。通过永久在线测量燃料速率,我们在每次发动机测试过程中节省了数百公斤的燃料。Coriolis流量计电气接口为RS485,通信协议为MODBUS RTU。

由于安全限制,员工无法在高速电机运行时进入电机室进行检查和调整。因此,为了直观检查运行引擎的各个区域,我们在引擎室内安装了视频监控系统。视频监控系统由连接至PTZ远程控制器的PTZ相机和带有视频采集板的PC组成。

每个活动都由Pentium 4双核PC控制,该PC包含两个LCD宽屏幕显示器、键盘、鼠标、彩色打印机、LAN适配器和电视调谐器。系统通过USB从NI CompactDAQ机箱采集数据。它通过USB读取Coriolis流量计的燃料质量流速和总燃料消耗,并将其传输至RS485智能变压器。它使用RS232线路与现有的COTS数据采集系统连接,采用巧妙的CSMA/CD排列,可模拟以太网,并与仍用作备份的老式奔腾PC并行。最后,显示并记录视频监控图像(见图1和图2)。

图1: 使用基于NI CompactDAQ的新数据采集系统的待测发动机

图2: 基于NI CompactDAQ的新数据采集系统控制面板

使用传统仪器来实现这种级别的功能将需要极高的成本。通过PXI和LabVIEW实施NI解决方案,我们帮助了我们实现目标,并将成本降低了一半。

软件实现:

为开发该软件,我们充分利用了LabVIEW固有的并行处理能力和新型PC的多核架构。应用程序执行下列任务:

·使用NI-DAQmx驱动程序为NI CompactDAQ机箱和模块采集数据

·与旧的COTS数据采集系统和Coriolis流量计通信,支持使用NI MODBUS库

·在前面板显示控件的数字和虚拟刻度盘上显示数值,并显示图形/图表图谱

·自动计算间接参数

·自动归档数据库中的数据

·使用打印机打印数据(硬拷贝)

·帮助使用LabVIEW Web服务器进行远程操作和监控

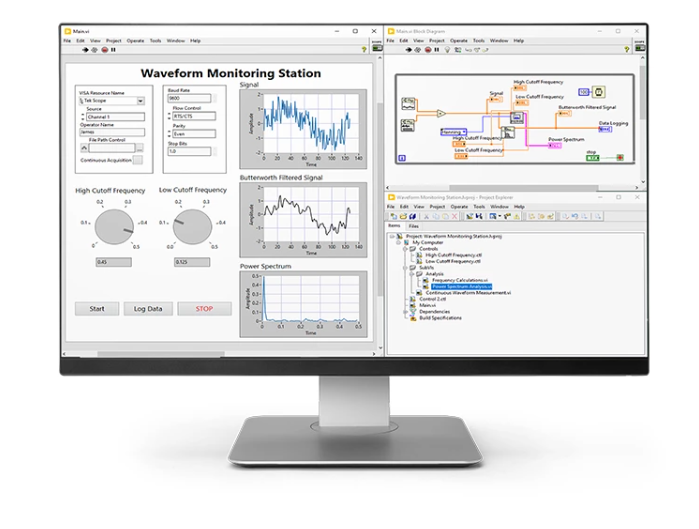

图3显示了主虚拟仪器(VI)的控制面板。

在软件开发和硬件集成过程中,NI罗马尼亚支持团队通过电话和电子邮件实时提供了宝贵的建议。他们分享了配置系统和从数据采集模块连续传输数据的最佳实践。

结论

对新功能的经济影响分析揭示了涡轮喷气发动机试运行过程中的几个积极因素。它缩短了燃料流量测量(Coriolis测量而不是重力测量)的时间。它还通过使用即时DAQ记录而无需手动读取,从而减少了引擎运行时间,并支持在所有状态下使用实时图形和视频监控/检查以便进行故障排除和引擎运行调整,也减少引擎的调整时间。这些积极因素有助于降低燃料消耗和二氧化碳排放